Hahlbrock

Faserverbund- kunststoffe

Wenn eine belastungsorientierte Bauweise bei möglichst geringem Gewicht im Vordergrund steht, sind moderne Faserverbundkunststoffe (FVK) eindeutig das Material der Wahl.

FVK sind anderen Werkstoffen in vielerlei Hinsicht überlegen. Sie bieten in der Gestaltung außerordentlich vielseitige und attraktive Optionen in Bezug auf Formgebung und Farbwahl.

Darüber hinaus reduzieren FVK in Integralbauweise erheblich den Montageaufwand und die Teileanzahl.

Faserverbundkunststoffe

Ihre Vorteile

01

Hohe gewichtsbezogene Festigkeit und Steifigkeit

02

Hohe Schwingungsdämpfung

03

Hohe Dauerfestigkeit

04

Stufenweises Versagen

05

Geringe Wärmeleitfähigkeit

06

Geringere Wärmeausdehnung als Thermoplaste

07

Gute elektrische Isolationsfähigkeit

08

Gute dielektrische Eigenschaften (Hochfrequenzpermeabilität)

09

Medienbeständigkeit/chemische Beständigkeit

10

Großer Widerstand gegen Korrosion und Fäulnis

11

Hohe UV- und Witterungsbeständigkeit

12

Gute Formbarkeit

13

Integralbauweise

Faserverbundkunststoffe

Ausgangs- materialien

Die Auswahl der Komponenten eines Faserverbundwerkstoffs, also die Verstärkungsfasern und die sie einbettende Matrix, bestimmen im Zusammenwirken mit dem Fertigungsverfahren die Eigenschaften des Verbundes. Im Gegensatz zu vielen anderen Werkstoffen, die vom Produkthersteller bereits als Halbzeuge oder nach Norm vorproduziert eingekauft werden, lassen sich die optimalen Kennwerte eines Faserverbundkunststoffs jedoch erst durch das Zusammenwirken der richtigen Technologie und den geschulten, sachkundigen Mitarbeitern im Design- und Fertigungsbereich erzielen.

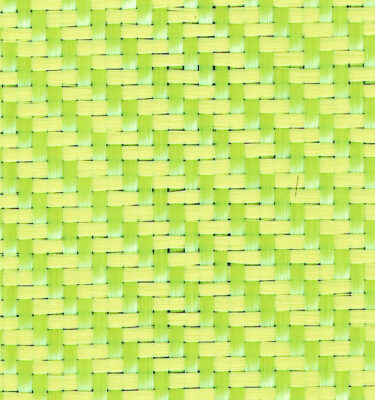

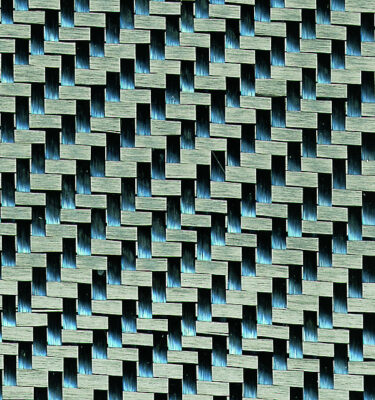

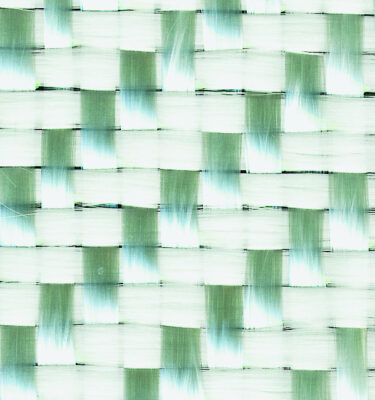

Hahlbrock – faserverstärkte Kunststoffe verarbeitet nahezu alle Typen von Fasermaterialien auf Basis von Glas, Kohlenstoff und Aramid (Kevlar®). Abgestimmt auf Funktion, technische Umgebung und wirtschaftliche Aspekte des Formteils werden diese Fasern in ihrer Konfektion festgelegt und mit ungesättigten Polyester-, Epoxid- oder Vinylesterharzen zu einem spezifisch leichten und hochfesten Formteil verarbeitet. Die vorgehärteten Formteile werden im Allgemeinen nach den Angaben der Harzhersteller thermisch nachbehandelt (getempert).

Neben den klassischen Eigenschaften der Faserverbundwerkstoffe, wie spezifisch geringes Gewicht bei hoher Festigkeit, guter Korrosionsbeständigkeit und exzellenter Formbarkeit, können weitere vorteilhafte Werkstoffeigenschaften generiert werden. Dabei kommt uns eine lange vertrauensvolle Zusammenarbeit mit unseren Harzlieferanten zu Gute, die es uns ermöglicht, auf eine Vielzahl von Sonderformulierungen der Standardharze zurückzugreifen und diese in unserem Haus projektspezifisch auf ihre Eignung zu testen. So wurden Harze beispielsweise für anspruchsvolle Fertigungsverfahren prozesssicher gemacht und neue Anwendungsbereiche, z.B. im Bauwesen, durch hohe Transluzenz, Elastizität oder Brandbeständigkeit erschlossen.

Faserverbundkunststoffe

Fertigungs- verfahren

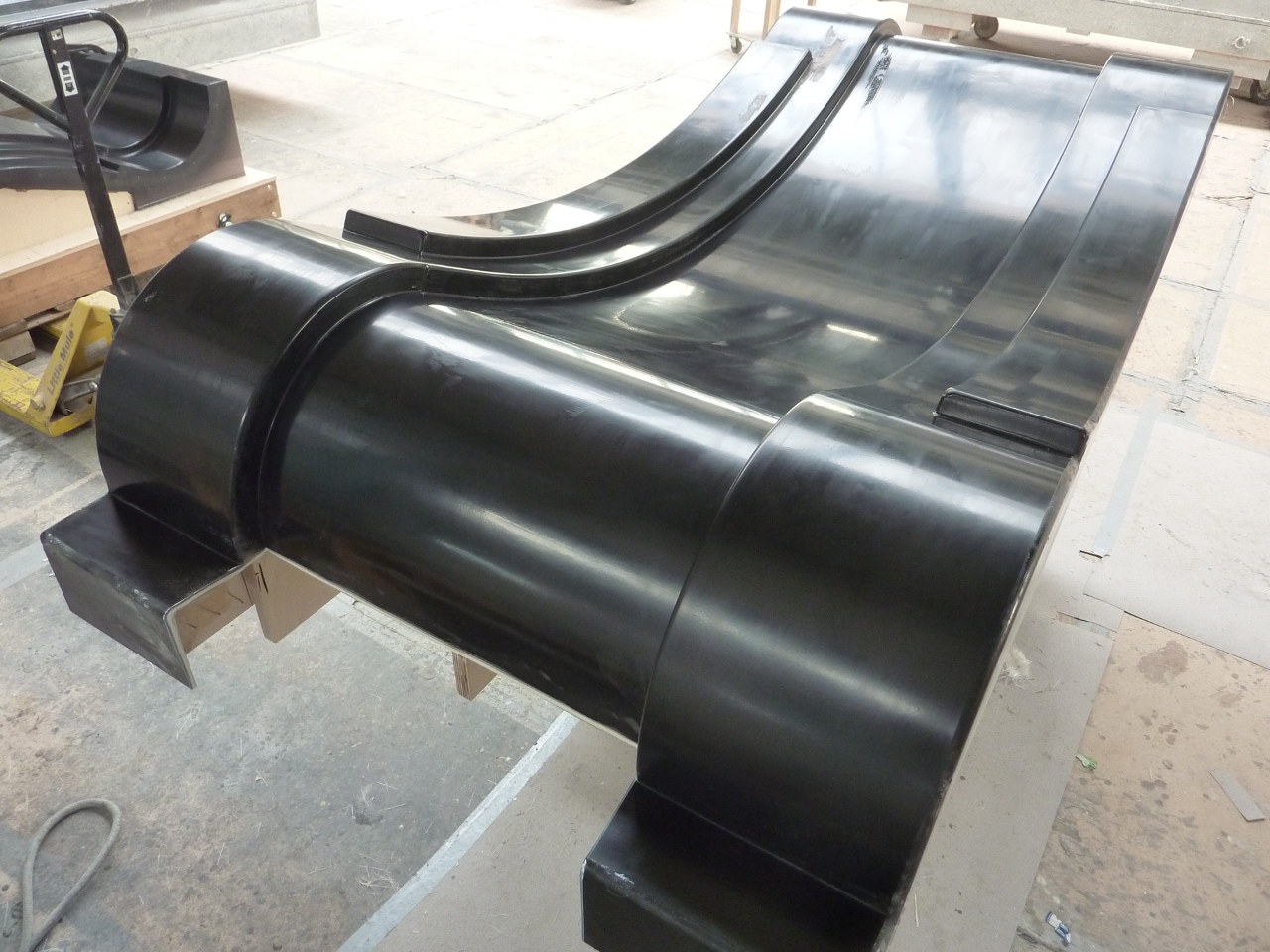

Hahlbrock wendet bei der Herstellung von Formteilen unterschiedliche Methoden an. Geschulte und sachkundige Mitarbeiter im Fertigungsbereich gewährleisten stets hohe Qualität, ob in Materialwahl, Ausführung oder termingerechter Fertigstellung.

INJEKTIONSVERFAHREN / RTM-light

Die unterschiedlichen Injektionsverfahren ermöglichen hohe Faseranteile und entsprechend hohe Festigkeiten. Weitere Vorteile des geschlossenen Verfahrens sind die emissionsarme Verabeitung und die geringe Streuung qualitätsrelevanter Kennwerte. Die Fasererzeugnisse werden trocken in die Form eingelegt. Unter Einfluss eines Druckgefälles wird Harz in das vorbereitete Verstärkungsmaterial injiziert.

Prepreg-VERFAHREN (autoklavlos)

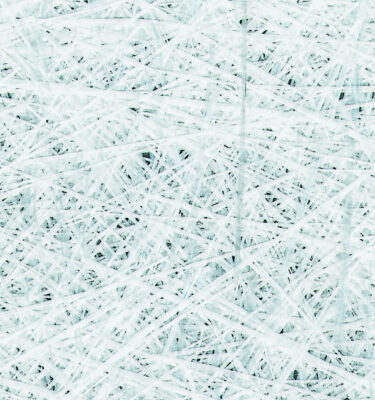

Das am häufigsten eingesetzte Verfahren bei der Herstellung von GFK-Formteilen in Mittel- und Großserie. Mattenzuschnitte werden in das Werkzeug gelegt und mit dem aktivierten Harz übergossen. Unter dem Druck des sich schließenden Formwerkzeugoberteils verteilt sich das Harz in der Form (Kavität) und durchtränkt die Fasern.

HANDLAMINIEREN

Dieses Verfahren ist vor allem für Prototypen und Kleinserien, aber auch für großformatige und geometrisch aufwändige Formteile geeignet. Nach Auftragen und Aushärten einer Deckschicht werden die Fasern zum Laminieren in Form von Matten oder Geweben in die offene Form gelegt und mit Harz getränkt. Nach jeder Lage wird eingeschlossene Luft durch Ausrollen entfernt. Anschließend wird die nächste Lage aufgelegt. Nach dem Aushärten bei Raumtemperatur werden die Teile entformt und nachbearbeitet.

FASERSPRITZVERFAHREN

Das Faserspritzverfahren ist eine teilmaschinelle Version des Handlaminierens. Das aktivierte Harz wird hierbei zusammen mit geschnittenen Glasfaser-Rovings auf die Form gespritzt und anschließend durch Ausrollen entlüftet.

Faserverbundkunststoffe

Sandwich-Konstruktionen

Sandwichbauteile gehören zu den Strukturelementen des Leichtbaus. In der Regel bestehen sie aus zwei dünnen, festen Deckschichten und einem schichtdickeren, aber leichten Kernwerkstoff.

Deckschichten aus faserverstärktem Kunststoff weisen hohe Zug- und Druckfestigkeit auf. Der z.B. aus Hartschaumstoff bestehende Kern hat im Wesentlichen die Funktion eines Abstandhalters und dient lediglich zur Übertragung der auftretenden Schubkräfte.

Sandwichkonstruktionen können verteilte Lasten besser aufnehmen und sind in allen Flächenrichtungen sehr biege- und drillsteif. Da keine Rippenabzeichnung eintreten kann, halten sie ihre Form besser, wodurch höherwertige Oberflächen ermöglicht werden. Weitere Vorteile sind das spezifisch geringe Gewicht bei hoher Festigkeit, gutes Schall- und Wärmeisolationsvermögen sowie hohe Schwingfestigkeit. Sie kommen vor allem bei Faserverbund-Formteilen und Paneelen zum Tragen, wenn auf Grund konstruktiver Aspekte große Spannweiten zwischen den Auflagepunkten zu überbrücken sind oder wenn aus ästhetischen Erwägungen gleichförmig glatte Oberflächen auf beiden Seiten des Formteils gewünscht werden.

Hahlbrock – Faserverstärkte Kunststoffe fertigt Sandwich-Panels seit mehreren Jahrzehnten im Vakuumverfahren für Schiffsaufbauten, für Radome und Antennenverkleidungen sowie für andere hochwertige Präsentationsflächen z.B. im Messebau die Landscape für die BMW Group.

Speziell für den Bau von Radomen und Antennenverkleidungen verfügen wir über das Know-How, sehr dünne und gleichmäßig starke GFK- und Aramid-Deckschichten auf ebene oder sphärisch gewölbte Kerne zu applizieren. Eine CNC-gestützte Formatierung der Panels garantiert hochgenaue Stoßfugen auch ohne metallische Montagekomponenten. Als Kernwerkstoffe werden gemäß der statischen, dynamischen oder thermischen Anforderungen homogene Schaumstoffplatten unterschiedlicher Dichte auf Basis von PUR und PVC eingesetzt. Für Radome (z.B. Nippon Radom) und Sonderanwendungen kommt auch der hochwertigere PMI-Schaumstoff in Frage. Bei speziellen radartechnischen Erfordernissen werden die Kernwerkstoffe auch aus unterschiedlichen dichten und dicken Platten zusammengesetzt.

Ebenfalls verarbeitet werden Wabenmaterialien aus Aluminiumblech oder Kunststofffolien (Honeycombs). Ein spezielles Sandwichmaterial stellen die dreidimensionalen Glasfasergewirke dar, dessen Stegfäden sich durch die Harzimprägnierung aufstellen und die zwei Gewebelagen des Gewirks voneinander trennen. Dieses doppelwandige, gasdichte GFK-Material wird auch als Abstandsgewebe bezeichnet und kann beispielsweise zur Bildung eines im Werkstoff integrierten Leckagewarnraums für Behälterauskleidungen genutzt werden. Verschiedene Kläranlagenbecken wurden von Hahlbrock mit diesem korrosionsfesten GFK-Material beschichtet.